鋅合金壓鑄件的生產(chǎn)工藝流程圍繞 “原料準(zhǔn)備→熔融壓鑄→成型后處理→質(zhì)量檢測” 四大核心環(huán)節(jié)展開,每個(gè)步驟都有嚴(yán)格的參數(shù)控制和操作標(biāo)準(zhǔn),確保鑄件的精度、強(qiáng)度及表面質(zhì)量,具體流程如下:

?

一、前期準(zhǔn)備階段(奠定生產(chǎn)基礎(chǔ),減少后續(xù)缺陷)

原材料選型與預(yù)處理

選用符合要求的鋅合金錠(如常用的 Zamak 3、Zamak 5),根據(jù)鑄件性能需求添加銅、鋁、鎂等合金元素(如 Zamak 5 含銅 0.7%-1.2%,提升強(qiáng)度);

若使用回料,需先進(jìn)行篩選、除雜(去除油污、金屬雜質(zhì)),避免雜質(zhì)影響鑄件致密度;

原材料按比例稱重,確保合金成分精準(zhǔn),防止因成分偏差導(dǎo)致性能不達(dá)標(biāo)。

模具準(zhǔn)備與調(diào)試

模具安裝:將定制好的壓鑄模具固定在壓鑄機(jī)的動模座和定模座上,確保模具定位精準(zhǔn)(形位公差≤0.05mm);

模具預(yù)熱:通過模具加熱系統(tǒng)將模具溫度升至 150-250℃(溫度過低易導(dǎo)致金屬液冷卻過快,出現(xiàn)冷隔、流痕;過高則可能粘模);

噴涂脫模劑:均勻噴灑水性或油性脫模劑,減少鑄件與模具的粘連,同時(shí)輔助散熱,保護(hù)模具型腔。

設(shè)備調(diào)試

調(diào)試壓鑄機(jī)參數(shù):設(shè)定鎖模力(根據(jù)鑄件大小和復(fù)雜度,通常為 500-5000kN)、壓射速度(慢壓射階段 0.1-0.5m/s,快壓射階段 2-5m/s)、壓射壓力(10-50MPa);

檢查熔爐、冷卻系統(tǒng)、液壓系統(tǒng)是否正常:熔爐溫度穩(wěn)定在 380-420℃(鋅合金熔點(diǎn)約 380℃,過熱 50-100℃提升流動性),冷卻水管路無堵塞,液壓系統(tǒng)壓力穩(wěn)定。

二、核心壓鑄階段(金屬液成型關(guān)鍵環(huán)節(jié))

金屬液熔化與保溫

將稱重后的鋅合金錠投入電阻爐或燃?xì)鉅t中,加熱至熔融狀態(tài),期間通過攪拌裝置均勻合金成分,去除熔融液中的氣體(可通入氮?dú)獬龤猓┖透≡ㄍㄟ^撇渣勺清除氧化渣);

熔融鋅合金在熔爐中保溫,確保溫度穩(wěn)定,避免因溫度波動影響流動性和成型質(zhì)量。

壓射成型

澆注:通過自動澆注系統(tǒng)或人工,將熔融鋅合金注入壓鑄機(jī)的壓射室;

壓射:壓射桿快速推進(jìn),將金屬液以高壓、高速注入模具型腔(填充時(shí)間通常為 0.01-0.2 秒),排出型腔內(nèi)部空氣;

保壓與凝固:注入完成后保持壓力(保壓壓力通常為壓射壓力的 80%-90%),持續(xù) 5-30 秒,讓金屬液在高壓下充分凝固,減少縮松、氣孔缺陷;

開模頂出:鑄件凝固后,壓鑄機(jī)驅(qū)動動模后退開模,頂針裝置將鑄件從模具型腔中頂出,完成初步成型。

三、后處理階段(提升鑄件精度與使用性能)

去毛刺與清理

去除澆口、冒口:通過沖床、角磨機(jī)或機(jī)器人自動化設(shè)備,切除鑄件上的澆口(金屬液進(jìn)入型腔的通道)、冒口(補(bǔ)縮用)及飛邊(模具間隙溢出的金屬);

清理表面雜質(zhì):用高壓水槍、噴砂或拋丸設(shè)備,清除鑄件表面的脫模劑殘留、氧化皮和毛刺,使表面粗糙度達(dá)到 Ra0.5-1.6μm。

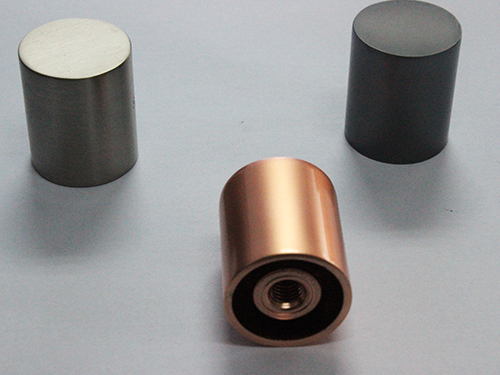

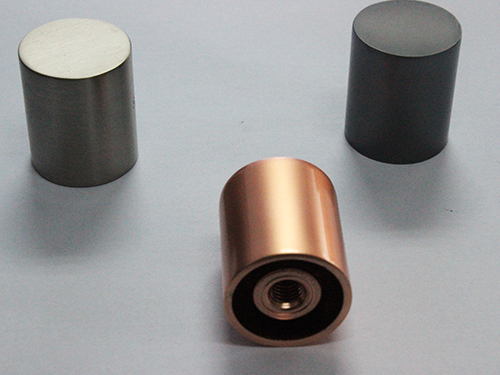

表面處理(按需選擇,提升耐腐蝕性和外觀)

基礎(chǔ)處理:鉻酸鹽鈍化(彩色、黑色鈍化,中性鹽霧測試可達(dá) 24-72 小時(shí))、磷化處理(增強(qiáng)后續(xù)涂層附著力);

裝飾 / 防護(hù)處理:噴涂(粉末噴涂、噴漆,提升耐候性)、電鍍(鍍鋅、鍍鉻、鍍鎳,提升耐磨性和美觀度)、真空鍍膜(高~端產(chǎn)品,如電子設(shè)備外殼);

特殊處理:對于要求高的鑄件,可能進(jìn)行陽極氧化(提升表面硬度)或鈍化 + 封閉處理(延長鹽霧測試時(shí)間至 500 小時(shí)以上)。

機(jī)械加工(按需補(bǔ)加工,保障裝配精度)

若鑄件關(guān)鍵部位(如螺紋孔、裝配面)尺寸精度未達(dá)標(biāo),需進(jìn)行機(jī)械加工,如鉆孔、攻絲、銑削、磨削等;

加工后需去除鐵屑、油污,避免影響后續(xù)裝配或表面處理效果。

四、質(zhì)量檢測階段(把控成品合格率)

外觀檢測:通過人工目視或機(jī)器視覺檢測,排查鑄件表面是否有氣孔、縮孔、冷隔、裂紋、流痕等缺陷;

尺寸檢測:使用卡尺、千分尺、三坐標(biāo)測量儀等工具,檢測鑄件關(guān)鍵尺寸和形位公差,確保符合設(shè)計(jì)圖紙要求(公差通常控制在 ±0.05-±0.2mm);

性能檢測(抽樣檢測):

金相分析:檢查合金組織是否均勻,有無雜質(zhì)、偏析;

力學(xué)性能測試:抽樣進(jìn)行抗拉強(qiáng)度、硬度、沖擊韌性測試(如 Zamak 5 要求抗拉強(qiáng)度≥320MPa,硬度≥90HB);

密封性檢測:對有密封要求的鑄件(如汽車油路部件),進(jìn)行氣壓或水壓測試,排查滲漏;

缺陷修復(fù)(可選):對于輕微缺陷(如小氣孔、小毛刺),通過補(bǔ)焊、打磨等方式修復(fù);嚴(yán)重缺陷則判定為廢品,回收重熔。

五、包裝入庫階段

對合格鑄件進(jìn)行分類、計(jì)數(shù),根據(jù)運(yùn)輸需求進(jìn)行包裝(如氣泡膜包裹、紙箱裝箱),防止運(yùn)輸過程中磕碰劃傷;

記錄生產(chǎn)批次、檢測結(jié)果等信息,入庫存儲,確保可追溯性。